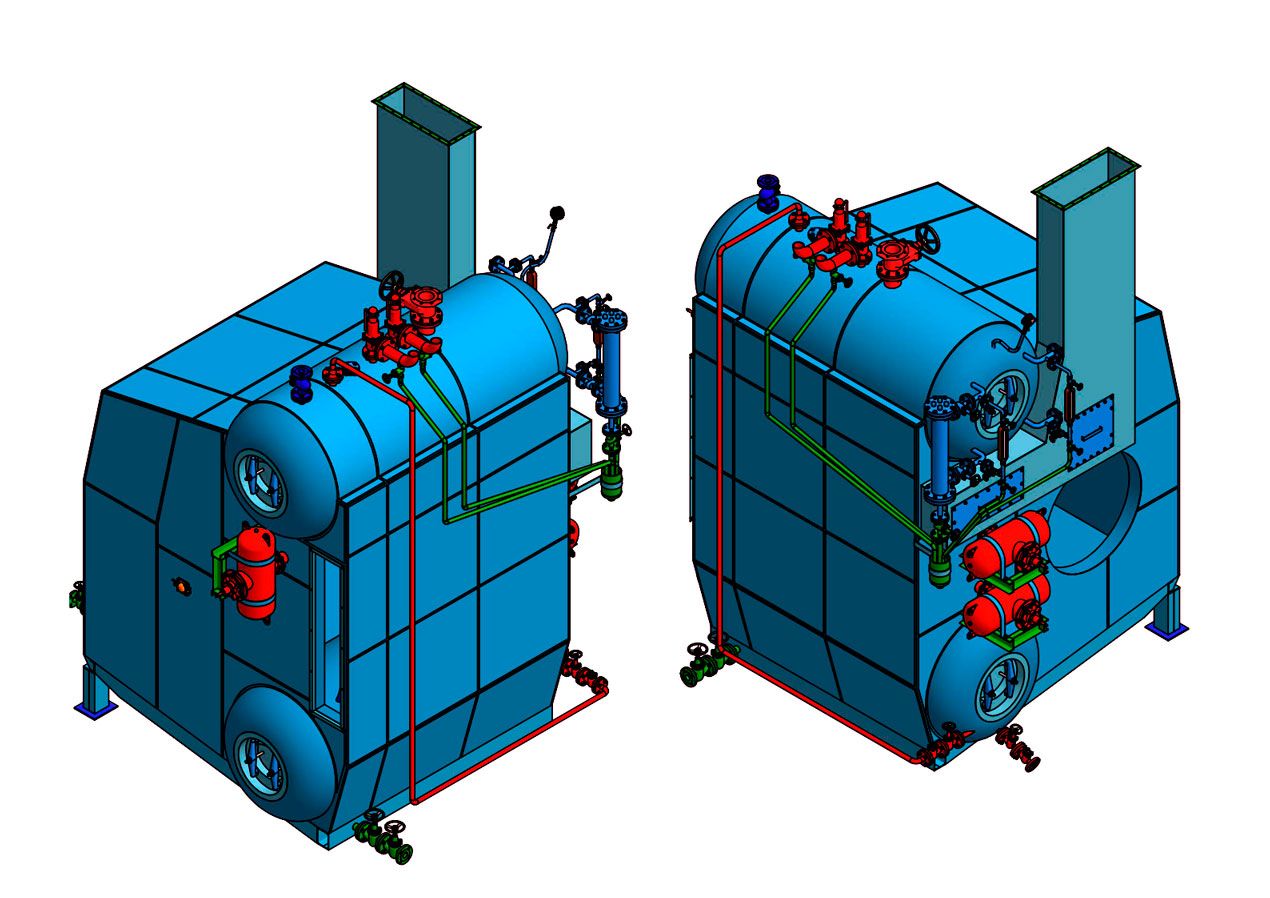

Принцип циркуляции котла ДЕ

? Паровые котлы ДЕ предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения. Основные характеристики и параметры ...

? Паровые котлы ДЕ предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения.

Основные характеристики и параметры котлов приведены в таблице 1.

Конструкция

Котлы двухбарабанные вертикально-водотрубные выполнены по конструктивной схеме «Д», характерной особенностью которой является боковое расположение топочной камеры относительно конвективной части котла.

Состав

Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый и задний топочные экраны, а также трубы экранирования фронтовой стенки топки.

Во всех типоразмерах котлов внутренний диаметр верхнего и нижнего барабанов составляет 1000 мм. Длина цилиндрической части барабанов увеличивается с повышением паропроизводительности котлов от 2250 мм для котлов 4 т/ч до 7500 мм для котлов 25 т/ч. Расстояние между осями барабанов 2750 мм.

Материалы

Барабаны изготавливаются из листовой стали марки 16ГС ГОСТ5520-79 толщиной 13 и 22 мм для котлов с рабочим абсолютным давлением соответственно 1,4 и 2,4 МПа (14 и 24 кгс/см2).

Для доступа внутрь барабанов в переднем и заднем днищах имеются лазы.

Характеристики конвективных пучков

Конвективный пучок образован коридорно-расположенными по всей длине цилиндрической части барабанов вертикальными трубами Ø51х 2,5 мм, присоединяемыми к верхнему и нижнему барабанам.

Ширина конвективного пучка составляет 1000 мм для котлов паропроизводительностью 10; 25 т/ч и 890 мм – для остальных котлов.

Продольный шаг труб конвективного пучка 90 мм, поперечный – 110 мм (кроме среднего, расположенного по оси барабанов шага, равного 120 мм). Трубы наружного ряда конвективного пучка устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

В конвективных пучках котлов 4; 6,5 и 10 т/ч устанавливаются продольные чугунные или ступенчатые стальные перегородки. Котлы 16 и 25 т/ч перегородок в пучке не имеют.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок.

Трубы газоплотной перегородки, правого бокового экрана, образующего также под и потолок топочной камеры, и трубы экранирования фронтовой стенки вводятся непосредственно в верхний и нижний барабаны.

Топочная камера

Поперечное сечение топочной камеры для всех котлов одинаково. Ее средняя высота составляет 2400 мм, ширина – 1790 мм. Глубина топочной камеры увеличивается с повышением паропроизводительности котлов от 1930 мм для ДЕ – 4 т/ч до 6960 мм для ДЕ – 25 т/ч.

| Заводское обозначение типоразмеров котлов | Паро произво дительность, т/ч | Рабочее давление котла МПа (кгс/см2) | Состояние или температура пара, °С | Общая поверхность нагрева, м2 | Водяной объем котла, м3 | Паровой объем котла, м3 | Габариты транспортабельного блока | Габариты котла по котельной ячейке | Масса транспортабельного блока котла, кг | Масса котла в объеме поставки завода, кг | Тип газомазутной горелки | Расчетный расход топлива при раздельном сжигании | Комплектующее оборудование |

| |||||||

| длина | ширина | высота | длина | ширина | высота | экономайзер | вентилятор | дымосос |

| ||||||||||||

| Мазут, кг/ч | Газ, м3/ч |

| |||||||||||||||||||

| ДЕ-4-14ГМ-О/Р/ | 4 | 1,3 (13) | насыщенный | 67,9 | 4,2 | 1,05 | 3526 | 2970 | 4028 | 4200 | 9980 | 5050 | 11140 | 12250 | ГМ-2,5 | 273 | 291 | ЭБ2-94И (БВЭС-1-2) | ВДИ-8-1000 | ВДН-9-1000 |

|

| ДЕ-4-14-225ГМ-О | перегретый 225(+25;-10) | 73 | 4,6 | 1,2 | 11350 | 13898 | 282 | 301 |

| ||||||||||||

| ДЕ-6,5-14ГМ-О/Р/ | 6,5 | 1,3 (13) | насыщенный | 91,5 | 5,6 | 1,18 | 4276 | 4800 | 13015 | 13940 | ГМ-4,5 | 443 | 442 | ЭБ2-142И (БВЭС-2-2) | ВДН-9-1000 | ВДН-11,2-1000 |

| ||||

| ДЕ-6,5-14-225ГМ-О | перегретый 225(+25;-10) | 101 | 5,4 | 1,3 | 13325 | 14380 | 457 | 488 |

| ||||||||||||

| ДЕ-10-14ГМ-О/Р/ | 10 | 1,3 (13) | насыщенный | 149 | 8,4 | 2,00 | 5706 | 3078 | 6530 | 16309 | 17721 | ГМ-7 | 673 | 718 | ЭБ2-236И (БВЭС-3-2) | ВДН-10-1000 | ВДН-10-1500 |

| |||

| ДЕ-10-14-225ГМ-О | перегретый 225(+25;-10) | 156 | 2,10 | 6056 | 3202 | 16469 | 17841 | 695 | 742 |

| |||||||||||

| ДЕ-10-24ГМ-О | 2,3 (23) | насыщенный | 149 | 2,00 | 5799 | 3078 | 4040 | 6579 | 18742 | 20412 | 673 | 718 |

| ||||||||

| ДЕ-10-24-250ГМ-О | перегретый 250(+25;-10) | 156 | 2,1 | 6084 | 3202 | 19045 | 20811 | 695 | 742 |

| |||||||||||

| ДЕ-16-14ГМ-О/Р/ | 16 | 1,3 (13) | насыщенный | 202,13 | 13,3 | 2,3 | 7460 | 3026 | 4032 | 8655 | 5205 | 6072 | 19290 | 21872 | ГМ-10 | 1087 | 1137 | ЭБ2-330И (БВЭС-4-1) | ВДН-9-1500 | ВДН-11,2-1500 |

|

| ДЕ-16-14-225ГМ-О | перегретый 225(+25;-10) | 202 | 2,5 | 7822 | 19070 | 21935 | 1086 | 1144 |

| ||||||||||||

| ДЕ-16-24ГМ-О | 2,3 (23) | насыщенный | 202,13 | 2,3 | 7630 | 24440 | 26940 | 1087 | 1137 |

| |||||||||||

| ДЕ-16-24-250ГМ-О | перегретый 250(+25;-10) | 202 | 2,5 | 7822 | 22150 | 25290 | 1086 | 1144 |

| ||||||||||||

| ДЕ-25-14ГМ-О/Р/ | 25 | 1,3 (13) | насыщенный | 270 | 16,4 | 2,6 | 8875 | 3136 | 10195 | 5315 | 6117 | 23105 | 27355 | ГМП-16 | 1682 | 1778 | ЭБ2-808И (БВЭС-5-1) | ВДН-11,2-1500 | ДН-12,5-1500 |

| |

| ДЕ-25-14-225ГМ-О | перегретый 225(+25;-10) | 271 | 16,5 | 2,8 | 23765 | 27361 | 1794 |

| |||||||||||||

| ДЕ-25-15-270ГМ-О | 1,4 (14) | перегретый 270(+25;-10) | 256,1 | 12,66 | 3,49 | 9830 | 3086 | 5480 | 26210 | 29200 | 1803 |

| ДН-13-1500 |

| |||||||

| ДЕ-25-15-285ГМ | перегретый 285(+25;-10) | 261,46 | 13,01 | 4,87 | 8875 | 5315 | 25200 | 32026 | 1879 | 2023 |

| ||||||||||

| ДЕ-25-24ГМ-О | 2,3 (23) | насыщенный | 270 | 16,5 | 2,6 | 8960 | 3136 | 4043 | 27000 | 31423 | 1682 | 1778 | ДН-12,5-1500 |

| |||||||

| ДЕ-25-24-250ГМ-О | перегретый 250(+25;-10) | 271 | 2,8 | 9045 | 3086 | 27440 | 31430 | 1791 |

| ||||||||||||

| ДЕ-25-24-380ГМ-О | перегретый 270(+25;-10) | 274 | 3,1 | 8875 | 3185 | 4032 | 5570 | 28221 | 32756 | 2000 | 2126 | ВДН-12,5-1500 | ДН-13-1500 |

| |||||||

К таблице

- Минимальная нагрузка котлов по пару в зависимости от состояния горелки 20-30% от расчетной.

- Максимальная нагрузка котлов по пару с учетом достаточного дутья и тяги (кратковременная) для котлов ДЕ-4-10ГМ-120% от расчетной; для котлов ДЕ16-25ГМ-110% от расчетной.

- Температура питательной воды — 100°С (+10; -10).

- Температура дутьевого воздуха перед горелкой – не ниже 10°С.

- Буква “О” в заводском обозначении котлов означает: котел в обшивке и изоляции.

При комплектации котлов, работающих на мазуте, стальным экономайзером, для увеличения срока службы последних, необходимо предусматривать дополнительные подогреватели питательной воды, обеспечивающие подогрев воды перед экономайзером до 130°С (для увеличения температуры стенки змеевиков экономайзера). Это связанно с имеющей место в данных условиях низкотемпературной, сернистой коррозией, интенсивно протекающей при конденсации сернистой кислоты на более холодные, ниже точки росы стенки металла.

Заводом возможна комплектация котлов паропроизводительностью 4; 10 т/ч компактными стальными экономайзерами, поставляемыми одним блоком с котлом и установленными в нижний барабан подогревателями питательной воды.одятся в два ряда отверстий.

Экранирование фронтовой стенки выполняется из труб Ø51х2,5 мм.

Газоплотная перегородка изготовлена из труб Ø51х2,5 мм или Ø51х4 мм, установленных шагом 55 мм. На вводе в барабаны трубы также разводятся в два ряда отверстий. Вертикальная часть перегородки уплотняется вваренными между трубами металлическими проставками. Участки разводки труб на входе в барабаны уплотняются приваренными к трубам металлическими пластинами и шамотобетоном.

Присоединение конвективных пучков

Основная часть труб конвективного пучка и правого топочного экрана, а также трубы экранирования фронтовой стенки топки присоединяются к барабанам вальцовкой. Для увеличения прочности вальцовочных соединений в стенках отверстий, просверленных под вальцуемых труб, накатано по одному кольцевому углублению. При вальцовке металл трубы заполняет углубление, создавая лабиринтное уплотнение.

Присоединение газоплотной перегородки

Трубы газоплотной перегородки присоединяются к барабанам электросваркой или вальцовкой: часть труб газоплотной перегородки, правого топочного экрана и наружного наряда конвективного пучка, которые устанавливаются в отверстиях, расположенных в сварных швах или околошовной зоне, крепятся к барабану электросваркой или вальцуются.

Исполнение заднего экрана топки, возможно, в двух вариантах:

- Трубы заднего экрана топки Ø51х2,5 мм, установленные с шагом 75 мм, привариваются к верхнему и нижнему коллекторам экрана Ø159х6 мм, которые в свою очередь, привариваются к верхнему и нижнему барабанам. Концы коллекторов заднего экрана со стороны, противоположной барабанам, соединяются необогреваемой рециркуляционной трубой Ø76х3,5 мм, для защиты рециркуляционных труб и коллекторов от теплового излучения в конце топочной камеры устанавливаются две трубы Ø51х2,5 мм, присоединяемые к барабанам вальцовкой.

- С – образные трубы Ø51х2,5 мм, образующие задний экран топки, устанавливаются с шагом 55 мм и присоединяются к барабанам вальцовкой.

Пароперегреватели котлов 4; 6,5 и 10 т/ч выполнены змеевиковыми из труб Ø32х3 мм.

Пароперегреватель

Пароперегреватель одноступенчатый, устанавливается за первой частью конвективного пучка в месте поворота конвективного газохода. Насыщенный пар из верхнего барабана одной перепускной трубой направляется во входной верхний коллектор пароперегревателя Ø159х6 мм. Выход перегретого пара осуществляется из нижнего коллектора.

На котлах 16 и 25 т/ч на давление 1,4 и 2,4 МПа с перегревом пара 225°С и 250°С пароперегреватели вертикальные, из двух рядов труб Ø51х2,5 мм. Трубы наружного ряда при вводе в коллекторы Ø159х6 мм обсажены до Ø38 мм. Пароперегреватель двухступенчатый располагается в начале конвективного пучка (напротив выходного окна из топки). Наружный ряд пароперегревателя, выполненный из обсаженных труб, служит одновременно частью ограждающей стенки блока котла. Насыщенный пар из верхнего барабана направляется перепускными трубами Ø108х4,5 мм в верхний коллектор первой ступени перегрева, расположенной второй по ходу газов. Пройдя трубы первой ступени, нижний коллектор Ø159х6 мм и трубы второй ступени перегрева, пар подается на выход коллектор Ø159х6 мм.

Пароперегреватель котла ДЕ-25-24-380 ГМ змеевиковый из труб Ø38х3 мм, двухступенчатый и располагается в начале конвективного пучка по всей ширине газохода. Для регулирования перегрева применяется поверхностный пароохладитель, размещенный в нижнем барабане котла, и два регулирующих клапана.

Первая ступень

Насыщенный пар из верхнего барабана перепускными трубами Ø108х4,5 мм направляется в верхний коллектор первой ступени перегрева (второй по ходу газов). Пройдя по змеевикам и первой ступени, пар из нижнего выхода коллектора направляется либо двумя трубами Ø108х4,5 мм в пароохладитель, либо одной трубой Ø108х4,5 мм в нижний коллектор второй ступени перегрева (первой по ходу газов).

Вторая ступень

Пройдя вторую ступень, пар через верхний коллектор подается на выход. Коллекторы пароперегревателя выполнены из труб Ø159х6 мм.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч выполнены с одноступенчатой схемой испарения. В котлах 16; 25 т/ч – двухступенчатая схема испарения. Во вторую ступень испарения, при помощи поперечных перегородок в барабанах, включена задняя часть левого и правого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.

Питание второй ступени испарения осуществляется из первой ступени по перепускной трубе Ø108 мм, проходящей через поперечную разделительную перегородку верхнего барабана. Контур второй ступени испарения имеет не обогреваемые опускные трубы Ø159х4,5мм.

Опускным звеном циркуляционных контуров котлов 4; 6,5 и 10 т/ч, и первой ступени испарения котлов 16 и 25 т/ч являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

Барабаны

В водяном пространстве верхнего барабана находятся питательная труба и отбойные щиты, в паровом объеме – сепарационные устройства.

В нижнем барабане размещается устройство для парового прогрева воды при растопке, перфорированный трубопровод продувки и патрубки для спуска воды.

Сепораторы

В качестве первичных сепарационных устройств используются установленные в верхнем барабане отбойные щиты и направляющие козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств, применяются дырчатый лист и жалюзийный сепаратор.

Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы выполняются съемными для возможности полного контроля и ремонта вальцовочных соединений труб с барабаном и самого барабана. Все сепарационные устройства крепятся к полухомутам, приваренным к барабану, с помощью шпилек и гаек. Разборка и сборка жалюзийных сепараторов и дырчатых листов выполняется поэлементно. Разборка отбойных щитов начинается с нижнего щита. Сборка сепарационных устройств осуществляется в обратной последовательности.

При сборке паросепарационных устройств, следует обратить внимание на создание плотности в местах соединения отбойных щитов между собой и в местах крепления их к полухомутам, а также в местах присоединения направляющих козырьков к полосе со шпильками: установить новые паронитовые прокладки, смазанные графитом.

При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть линию между экономайзером и котлом.

Продувка

На котлах паропроизводительностью 4; 6,5 и 10 т/ч предусмотрена непрерывная продувка из нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора). На котлах паропроизводительностью 4; 6,5 и 10 т/ч у которых задний экран топки выполнен из С-образных Ø51 мм, периодическая продувка котлов совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана: врезку трубопровода периодической продувки рекомендуется выполнить в промежутке между запорным и регулирующим органом на линии непрерывной продувки.

Котлы паропроизводительностью 16 и 25 т/ч имеют непрерывную продувку из второй ступени испарения (соленый отсек) верхнего барабана и периодическую продувку из чистого и соленого отсеков нижнего барабана и нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора).

Дымовые газы

Выход дымовых газов из котлов паропроизводительностью 4; 6,5 и 10 т/ч осуществляется через окно, расположенное на задней стенке котла. На котлах паропроизводительностью 16 и 25 т/ч выход дымовых газов – через окно в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

Для очистки наружной поверхности труб конвективного пучка от отложений котлы оборудуются стационарными аппаратами обдувки или генератором волн (ГУВ).

Аппарат обдувки имеет трубу с соплами, которую необходимо вращать при проведении обдувки. Наружная часть аппарата крепиться к обшивке левой конвективной стенки котла. Вращение обдувочной трубы производиться вручную с помощью маховика и цепи.

Для обдувки используется насыщенный или перегретый пар работающих котлов при давлении не менее 0,7 МПа.

Очистка

Генератор ударных волн, как и газо-импульсная очистка (ГИО) является представителем ударно волнового метода очистки, основанного на взаимодействии загрязненных поверхностей нагрева с ударной волной и высокоскоростным потоком продуктов сгорания, которые образуются при сгорании порохового заряда.

Устройство портативного типа массой 17кг состоит из собственно генератора ударных волн с дистанционным спусковым механизмом, соответствующего ствола и порохового заряда.

Для проведения мероприятий с использованием данного метода очистки, котлы оборудуются специальными патрубками и установочными площадками (узлами крепления к обшивке).

Для удаления сажевых отложений из конвективного пучка на левой стенке котла устанавливаются лючки.

У всех котлов имеются три лючка гляделки – два на правой боковой и один на задней стенках топочной камеры.

Лазом в топку могут служить отверстие взрывного клапана или фурма горелки.

Взрывные клапаны на котлах 4; 6,5; 10 т/ч располагаются на фронте котла. На котлах 16 и 25 т/ч три взрывных клапана – один на фронтовой стенке и два на газоходе котла.

Котлы изготавливаются на заводе в виде одного транспортабельного блока, смонтированного на опорной раме и включающего в себя: барабаны, трубную систему, пароперегреватель (для котлов с перегревом пара), каркас, изоляцию и обшивку.

Котлы также могут быть изготовлены блоком без установленных на заводе изоляции и обшивки: в этом случае изоляция и обшивка блока котла осуществляется на монтаже в порядке, описанном ниже.

Плотное экранирование боковых стенок (относительный шаг труб S=1,08), потолка и пода топочной камеры позволяет применить на котлах легкую изоляцию толщиной 100 мм, укладываемую на слой шамотобетона толщиной 15-20 мм, нанесенного по сетке. В качестве изоляции применяются асбестовермикулитовые плиты или равноценные им по теплофизическим свойствам.

Обмуровка фронтовой стенки выполняется из огнеупорного шамотного кирпича класса А или Б диатомового кирпича, изоляционных плит, обмуровка задней стенки – из огнеупорного шамотного кирпича и изоляционных плит.

Для уменьшения присосов воздуха изоляция снаружи покрывается металлической листовой обшивкой толщиной 2 мм, которая приваривается к каркасу.

Обмуровочные и изоляционные материалы котлов ДЕ заводом не поставляются.

Техническая документация на выполнение изоляции проектным организациям и заказчикам.

Блоки котлов, в маркировке которых последняя буква – О, изготавливаются и поставляются заводом в изоляции и обшивке.

В качестве изоляции на этих котлах применяется муллитокремнеземистый войлок МКРВ-200 ГОСТ 23619-79 и минеральная вата повышенной температуростойкости ТУ36.16.22-31-89, укладываемые между плотными ограждающими поверхностями нагрева и обшивкой котла.

Для уплотнения межтрубных зазоров при входе в барабаны, во взрывных клапанах, фланцах горелки, крышках лаза и других узлах используется асбестовый картон КАОН-1-5 ГОСТ 2850-80 и асбестовый шнур ШАОН 22 ГОСТ 1779-83.

Листы обшивки поставляемых в изоляции блоков, имеют толщину 3 мм, 2 мм – для котлов поставляемых без изоляции, и привариваются по всему контуру примыкания к элементам каркаса.

Опорная рама воспринимает нагрузку от элементов котла, работающих под давлением котловой воды, а также обвязочного каркаса, изоляции и обшивки.

Нагрузка от элементов котла, работающих под давлением и котловой воды, передается на опорную раму через нижний барабан.

Для установки нижнего барабана в конструкции опорной рамы предусмотрены фронтовая и задняя поперечные балки с опорными подушками, а также опоры – две справа от барабана (со стороны топки) на поперечных балках и две слева от барабана на продольной балке.

Нижний барабан на фронте котла закрепляется неподвижно посредством приварки барабана к поперечной балке опорной рамы через кольцо и неподвижными опорами. Каркас и обшивка со стороны фронта котла крепятся к нижнему барабану также неподвижно. Тепловое расширение барабана предусмотрено в сторону заднего днища, для чего задние опоры выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля затепловым расширением барабана (котла). Установка реперов для контроля над тепловым расширением котлов в вертикальном и поперечном направлениях не требуется, так как конструкция котлов обеспечивает тепловое перемещение в этих направлениях.

Для сжигания топочного мазута и природного газа на котлах устанавливаются газомазутные горелки ГМП и ГМ (табл.1).

Основными узлами горелок являются газовая часть, лопаточный аппарат для завихрения воздуха, форсуночный узел с основной и резервной паромеханическими форсунками и захлопками, служащими для закрывания отверстий снятой форсунки.

На фронте горелки предусмотрена установка гляделки и запально-защитного устройства.

Камера сгорания двухступенчатого сжигания топлива, устанавливаемая на котлах 25 т/ч, включает в себя корпус, внутреннюю и наружную обечайки и тангенциальный завихритель воздуха.

Топливо в полном количестве подается в горелку ГМП-16, установленную с фронта камеры сгорания двухступенчатого сжигания топлива. Туда же, через кольцевую щель, образованную наружным корпусом и внутренней обечайкой камеры сгорания, подается первичный воздух (70% от общего количества воздуха, необходимого для полного сгорания топлива), вторичный воздух (30% от общего количества) поступает через кольцевую щель и тангенциальный завихритель камеры. Направления вращения первичного и вторичного воздуха совпадают.

Камера сгорания двухступенчатого сжигания топлива защищена от излучения факела огнеупорной кладкой из шамота класса «А».

Амбразура горелки ГМП-16 конического типа с углом раскрытия 35° на сторону, у горелки ГМ-10, ГМ-7, ГМ-4,5 и ГМ-2,5 – конического типа с углом раскрытия 25° на сторону.

Горелки ГМ-7, ГМ-4,5 и ГМ-2,5 по воздуху – вихревые, горелка ГМ-10 – прямоточно-вихревая.

Котлы являются сейсмостойкими при сейсмическом воздействии интенсивностью до 9 баллов (по шкале МSК-64) включительно.

Конструкция котлов постоянно совершенствуется, поэтому отдельные узлы и детали могут несколько отличаться от описанных в

инструкции.