Адаптация статьи немецкого научного журнала https://www.scinexx.de/

Разработка сверхвысокопрочных сталей, пластичных, устойчивых к разрушению и экономически выгодных, была бы привлекательна для различных структурных применений. Мы показываем, что улучшенная стойкость к разрушению в стали со сверхвысоким пределом текучести почти 2 ГПа может быть достигнута путем активизации процесса расслоения, связанного с пластичностью, вызванной превращением. Ускорение расслаивания, связанное с интенсивным, но контролируемым растрескиванием на границах зерен аустенита, обогащенных Mn, перпендикулярно поверхности первичного разрушения, значительно улучшает общее сопротивление разрушению. В результате разрушение в условиях плоской деформации автоматически трансформируется в серию процессов разрушения в «параллельных» условиях плоского напряжения по толщине.

Исследователи разрабатывают «супер сталь»

Новый тип стали более твердый и устойчивый к трещинам, чем многие распространенные высокопрочные металлы

Двойное преимущество: ученые разработали новый тип стали, такой же прочный, как у предыдущих высокоэффективных сталей, но более устойчивый к растрескиванию. Это достигается благодаря специальной обработке, которая придает стали особенно стабильную микроструктуру. В отличие от обычных высокопрочных сталей, для этого требуются менее дорогие легированные металлы и не требуются сложные производственные процессы, как сообщают исследователи в научном журнале Science.

Будь то автомобили, мостовые конструкции или инструменты: сталь является одним из важнейших материалов нашего времени — и требования к ней высоки. С одной стороны, материал должен выдерживать сильное давление или растяжение и выдерживать удары. С другой стороны, сталь должна быть достаточно прочной, чтобы не деформироваться при деформации. Проблема, однако, заключается в том, что более высокая прочность часто связана с повышением хрупкости стали.

О микроструктуре

Этой дилеммы можно избежать, добавляя в сталь другие металлы, такие как никель, кобальт, марганец или молибден. Это создает сплавы , микроструктура которых делает материал устойчивым, трещиностойким и податливым одновременно. Тем не менее, марочные стали, такие как те, которые используются в авиации или для специальных инструментов, имеют существенный недостаток: «Экономичное массовое производство и переработка нецелесообразны из-за высоких затрат и воздействия на окружающую среду», — объясняет Ли Лю из Университета Гонконга и ее коллеги.

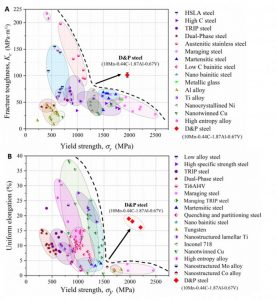

Сравнение стали

Соотношение между прочностью и ударной вязкостью (сверху) и прочностью и пластичностью новой стали DP по сравнению с другими материалами.

© Лю и соавт. / Университет Гонконга

Другой возможностью является манипулирование микроструктурой стали посредством целенаправленной обработки, такой как нагрев, закалка или формование. Цель состоит в том, чтобы привести два варианта решетчатой структуры стали, аустенита и мартенсита, в оптимальное соотношение и выгодное расположение. Аустенит может деформироваться под давлением и придает стали формуемость и память формы. При этом он превращается в более твердый, но более хрупкий мартенсит.

«Слоеное тесто» из аустенита и мартенсита

Лю и ее коллеги в настоящее время разработали метод, который придает стали своего рода «структуру из слоеного теста» — ультратонкие слои аустенита и мартенсита чередуются таким образом, что материал становится высокопрочным, но в то же время предотвращает распространение трещин. Отправной точкой является сталь, к которой добавлено 9,95% марганца, 0,44% углерода, 1,87% алюминия и 0,67% ванадия.

Первоначально эта сталь состоит почти полностью из аустенитных зерен, которые вытянуты горячей прокаткой. «Во время последующей холодной прокатки аустенит частично превращается в мартенсит, который создает пластинчатую дуплексную микроструктуру из обеих структур», — сообщают исследователи. На последнем этапе разделение гарантирует, что углерод, растворенный в стали, из мартенсита превращается в аустенит.

Твердый, как титан, но в два раза сильнее

Конечным результатом является сталь, в которую в мартенситную матрицу встроены тонкие слоистые рейки из удлиненных аустенитных зерен. Испытания показали, что эта структура не только делает материал чрезвычайно прочным, но и предотвращает распространение трещин в стали. Благодаря так называемому «мульти расслаиванию», микропланки слегка расходятся под давлением и, таким образом, поглощают часть энергии. Однако, поскольку структура слоя остается стабильной сама по себе, никаких крупных трещин не образуется.

В частности, эта сталь может противостоять давлению около двух гигапаскалей (один Гигапаскаль = 10 197.162 Килограмм на квадратный сантиметр )и все еще устойчива к растрескиванию при 102 мегапаскалях, как сообщают Лю и ее коллеги. Это сопоставимо с прочностью лучших маргарирующих сталей, но имеет в два раза большую прочность. «Наша сталь такая же прочная, как титан, но вдвое прочнее», — говорят исследователи.

От авиации до мостов

«Благодаря этой стали мы достигли беспрецедентного сочетания прочности и ударной вязкости, которое соответствует задачам, связанным с безопасностью в промышленности, — говорит коллега Лю Mingxin Huang. В то же время эта сталь обладает тем преимуществом, что ее легко изготавливать в промышленности и обуславливают низкие затраты на сырье. «Мы на шаг ближе к индустриализации новых суперсталей», — сказал Хуан.

Исследователи видят применение их стали в мостовых кабелях, авиации, для бронетехники или легких транспортных средств, а также в заклепках и болтах для строительной промышленности. Ученые уже сотрудничают с промышленными партнерами в Соединенных Штатах, в частности, для производства опытных образцов такого применения из своей стали. (Science, 2020; doi: 10.1126 / science.aba9413 )

Источник: Университет Гонконга

Адаптация статьи немецкого научного журнала https://www.scinexx.de/